在智能制造和智慧仓储的热潮下,越来越多的工厂、物流园、仓储中心开始使用一种新型设备:无人堆高式叉车AGV。

它不像传统的叉车需要人操作,也不是只能搬来搬去的小车,而是一种具备升降能力、自动行驶能力、堆垛能力的智能化搬运设备。

途灵机器人就来详细讲讲它到底是什么、怎么工作的、有哪些技术原理,以及它在实际运行中到底是怎么“接到任务”“找到货物”“搬起来”“放到位”的——一步步拆开来,让你看懂、看明白。

一、什么是无人堆高式叉车AGV?

先拆开这个名字来解释:

“无人”:不需要人工驾驶,通过系统调度自动完成搬运作业;

“堆高式”:可以将货物从地面提升至一定高度,进行高位堆放或上架;

“叉车”:使用类似于传统电动叉车的货叉结构,可插入托盘进行装卸;

“AGV”:Automated Guided Vehicle,全称为自动导引运输车,也叫自动搬运机器人。

简单理解:

它是一种“能自动开车、能自动升降、能自动搬运并精确堆叠货物”的无人驾驶智能叉车。

这类设备融合了导航系统、感知系统、控制系统、电驱系统等多项技术,专门用于完成托盘类货物的自动化搬运和高位堆放任务。

二、它和普通AGV、传统叉车有什么区别?

所以可以说,无人堆高式叉车AGV,是一种集搬运+升降+堆垛+自主决策为一体的“多能工”。

三、无人堆高式叉车AGV的核心工作原理

它之所以能“自己走、自己找货、自己搬”,靠的并不是“运气”,而是一整套智能技术系统在背后协同工作。

3.1. 导航与定位原理

无人叉车要能“自己走”,首先要知道“自己在哪、去哪儿怎么走”。这就靠导航定位系统。

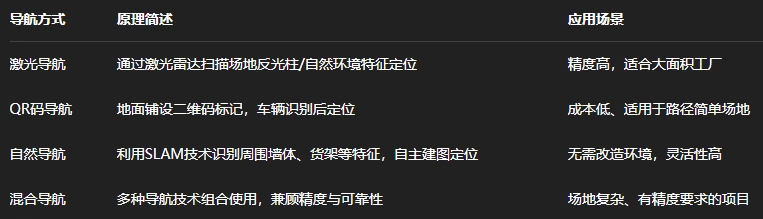

常见的导航方式有:

3.2. 感知与避障系统

车辆在运行过程中,要能“看路、看人、看障碍物”。这部分由以下技术构成:

激光雷达(感知周围环境,识别障碍物)

超声波/红外传感器(近距离防撞)

摄像头+视觉系统(识别托盘/货架位置)

安全光栅(区域防护)

当发现障碍物时,AGV会主动减速、停下或选择绕行路径。

3.3. 自动升降与姿态控制系统

这是它和普通AGV最大的区别所在。

无人堆高AGV通过电动升降机构、货叉角度传感器、立柱编码器等控制系统,实现:

精准升降到指定高度(±1~2cm误差)

控制货叉前倾/后仰角度,避免货物滑落

自动对接货架/托盘位置,确保插叉准确

升降机构通常为电动驱动螺杆、链条或液压式,结构稳固,控制精准。

3.4. 路径规划与任务调度系统

AGV不是乱走,而是由调度系统安排的。

路径规划:系统根据当前地图,自动选择最优路径,避免拥堵;

任务调度:多个AGV协同工作,任务根据优先级、位置、载重等参数分配;

系统对接:支持对接WMS、MES,实现自动化“下单-取货-入库”的无缝衔接。

四、无人堆高式叉车AGV的完整工作流程

下面我们以“从生产线口取货 → 运到仓库货架 → 堆高存放”为例,看看它是怎么一步步完成任务的。

Step 1:系统接收到任务

MES/WMS系统发出指令,告诉AGV:“去产线口X点,把托盘搬到仓库A3区高位货架第2层。”

Step 2:路径规划并出发

AGV接收任务后,通过导航系统规划最优路径,启动驱动电机,驶向目标位置。

Step 3:到达目标点,识别托盘位置

到达产线口后,AGV通过视觉系统或托盘感应器确认托盘准确位置,并对齐叉车姿态。

Step 4:插叉搬运

货叉水平伸出,自动插入托盘底部并升起至运输高度。完成“装载”动作。

Step 5:自动避障搬运途中

搬运过程中,AGV自动检测路线是否有人或障碍物,如有障碍物将减速或绕行。

Step 6:到达仓库,识别货架

靠近货架后,视觉系统+激光测距仪协同识别货位层数与叉口,调整货叉高度和角度。

Step 7:堆放托盘

货叉缓慢前推,将托盘平稳放入目标货位,随后退出、下降叉臂,完成一次堆放动作。

Step 8:任务结束,等待新指令或返回待命区

完成搬运后,AGV将状态上报系统,返回待命区或接收下一任务。

整个过程中,全程无人操作,自动感知,自动执行,每一步都有反馈和安全保护机制。

五、它适合应用在哪些场景?

无人堆高AGV最适合以下这几类场景:

重托盘、多批量货物搬运作业:如饮料厂、建材厂、家电厂;

高位货架仓储系统:需要3~5米堆垛高度的场所;

环境复杂不适合人工频繁穿行的区域:如恒温冷库、洁净仓;

夜间、节假日也需要作业的仓库:实现24小时不停歇运行;

希望接入WMS/MES系统实现信息化调度的企业;

总结:

无人堆高式叉车AGV,本质上是一种“智能化+自动化”升级的搬运工具。它并不神秘,只是将传统的叉车工作流程,交给了更可靠的智能系统来完成。